در سمفونی پیچیده تولید، مدیر تولید استادی است که فرآیندی یکپارچه و کارآمد را هماهنگ میکند که مواد اولیه را به کالاهای نهایی تبدیل میکند. مدیر تولید امروزی فراتر از اجرای ساده عملیات روزانه، یک دارایی استراتژیک حیاتی است که از ابزارهایی مانند برنامهریزی نیازمندیهای مواد (MRP) برای بهینهسازی منابع، به حداقل رساندن ضایعات و در نهایت، افزایش سودآوری استفاده میکند. این مقاله به نقش چندوجهی مدیر تولید میپردازد و بررسی میکند که چگونه مدیریت مؤثر، به ویژه از طریق استفاده از سیستمهای مؤثر MRP، میتواند افزایش چشمگیری در تولید ایجاد کند.

نقش چندوجهی مدیر تولید

مسئولیتهای مدیر تولید طیف گستردهای را در بر میگیرد و ترکیبی ویژه از تخصص فنی، مهارتهای رهبری و تفکر استراتژیک را میطلبد. هدف کلی آنها تولید محصولات به صورت اقتصادی و کارآمد، برآورده کردن سفارشات مشتری و تضمین سطح کیفیت است. این هدف گسترده به مجموعهای متنوع از فعالیتهای روزانه تبدیل میشود، از جمله:

زمانبندی و برنامهریزی تولید: پیشبینی تقاضا، در دسترس بودن منابع و برنامهریزی جداول زمانی دقیق تولید که تضمینکنندهی توان عملیاتی بالاتر و به حداقل رساندن گلوگاهها باشد، همگی در این حوزه قرار میگیرند. این امر مستلزم درک عمیق از فرآیند تولید، زمان تحویل و محدودیتهای ظرفیت است. پیشبینی هرگونه اختلال و برنامهریزی پیشرفته برای اقدامات احتمالی باید توسط مدیر تولید انجام شود.

مدیریت و تخصیص منابع: این شامل تخصیص مواد، تجهیزات و نیروی انسانی به فرآیندهای مختلف تولید به طور کارآمد است. تخصیص منابع به گونهای است که ضایعات به حداقل برسد، زمان از کارافتادگی کاهش یابد و داراییهای موجود به طور بهینه مورد استفاده قرار گیرند. این اغلب شامل هماهنگی با بخش تدارکات، نگهداری و سایر بخشها میشود.

کنترل و تضمین کیفیت: حفظ کیفیت محصول مطابق با استانداردها از اهمیت بالایی برخوردار است. مدیر تولید تأیید میکند که رویههای کنترل کیفیت در مراحل مختلف فرآیند تولید مطابق با استانداردهای تعیینشده اجرا میشوند و نقصها در مرحله اولیه شناسایی میشوند. این همچنین شامل ابلاغ رویههای کنترل کیفیت به کارکنان و استعلام هرگونه انحراف از استانداردهای تعیینشده میشود.

انگیزش و رهبری تیمها: یک مدیر تولید باید تیم تولید را رهبری و انگیزه دهد تا یک محیط کاری مثبت و پربار را تجربه کند. این شامل ارائه راهنماییهای روشن، تفویض اختیار مؤثر، ارائه انتقاد سازنده و پاداش دادن به عملکرد برجسته است. مهارتهای ارتباطی و ارتباط مؤثر برای ایجاد یک تیم منسجم و قوی ضروری است.

بهبود و بهینهسازی فرآیند: جستجوی مداوم برای بهبود کارایی و کاهش هزینهها، یک فرآیند مستمر است. مدیر تولید دادههای تولید را بررسی میکند، حوزههایی را که میتوان در آنها بهبود ایجاد کرد، کشف میکند و فرآیندها را تغییر میدهد تا فرآیندها بهینه شوند، ضایعات کاهش یابند و بهرهوری کلی به حداکثر برسد. این ممکن است شامل اتخاذ استراتژیهای تولید ناب، پیادهسازی فناوریهای جدید یا سادهسازی فرآیندهای موجود باشد.

ایمنی و انطباق: رعایت کلیه قوانین و مقررات مربوطه و استانداردهای ایمنی ضروری است. مسئولیت مدیر تولید، اجرای اقدامات ایمنی، انجام بازرسیهای منظم ایمنی و اطمینان از آموزش کلیه کارکنان در رویههای امنیتی است. این گام آیندهنگرانه، خطر حوادث را به حداقل میرساند و محیط کاری ایمن را ارتقا میدهد.

کنترل موجودی: کنترل صحیح موجودی برای پایین نگه داشتن هزینههای نگهداری تا حد امکان و جلوگیری از کمبود موجودی بسیار مهم است. مدیر تولید هماهنگی با بخش خرید را تضمین میکند تا مواد سفارش داده شده و به موقع برسند، علاوه بر این، بر موجودی نظارت دارد تا بیش از حد موجودی یا کمبود آن ایجاد نشود.

افزایش تولید از طریق مدیریت دقیق: نقطه قوت MRP

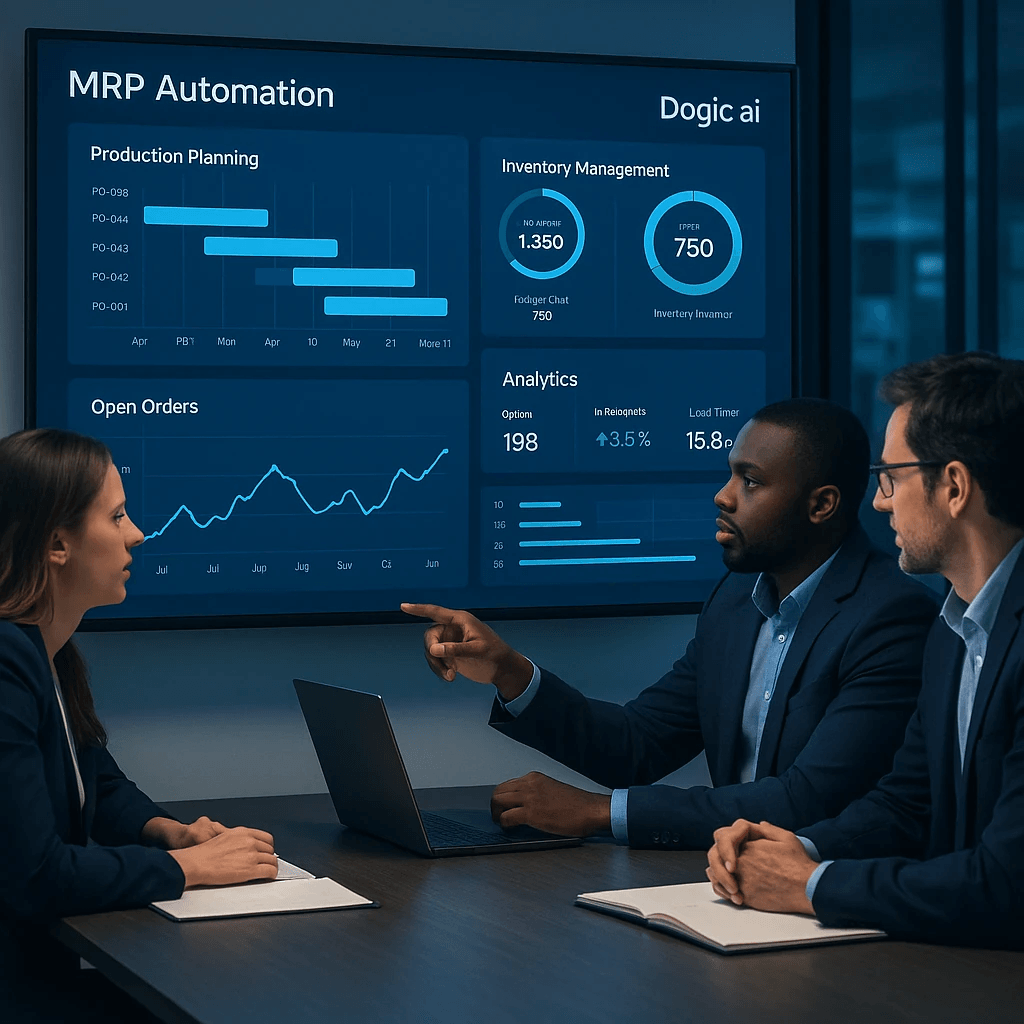

در حالی که یک مدیر تولید کارآمد میتواند واقعاً بهرهوری را افزایش دهد، استفاده از یک سیستم برنامهریزی نیازمندیهای مواد (MRP) میتواند تولید را به سطح بالاتری برساند. نرمافزار MRP یک سیستم جامع برای برنامهریزی، زمانبندی و کنترل کل فرآیند تولید است که از دادهها برای تصمیمگیری آگاهانه و بهینهسازی استفاده از منابع استفاده میکند.

در اینجا نحوه توانمندسازی مدیران تولید توسط MRP برای ارتقای تولید به سطح بعدی آورده شده است:

پیشبینی تقاضای واقعی: سیستمهای MRP در ترکیب با سابقه فروش و روند بازار برای پیشبینی تقاضای واقعی مورد استفاده قرار میگیرند که مدیران تولید را قادر میسازد تا نیازهای آینده را پیشبینی کرده و برنامههای تولید را از قبل برنامهریزی کنند. این امر خطر کمبود موجودی را کاهش میدهد و تحویل به موقع سفارشات به مشتریان را تضمین میکند.

برنامهریزی بهینه مواد: با بررسی برنامههای تقاضا و موجودی فعلی، سیستمهای MRP مقدار دقیق مواد مورد نیاز برای تولید را محاسبه میکنند و ضایعات و خطر کمبود مواد را به حداقل میرسانند. این امر تحویل مواد مناسب را در زمان مناسب تضمین میکند و از تأخیر در تولید جلوگیری میکند.

برنامهریزی تولید مؤثر: نرمافزار MRP با تجزیه و تحلیل دقیق، بسته به منابع موجود، زمانهای تحویل و محدودیتهای ظرفیت، تولید برنامه تولید را خودکار میکند. بنابراین، فعالیتهای تولید به طور مؤثر و با حداکثر توان عملیاتی و حداقل گلوگاهها برنامهریزی میشوند.

کنترل موجودی بهبود یافته: راهکارهای MRP امکان مشاهده وضعیت موجودی را به صورت بلادرنگ فراهم میکنند تا مدیران تولید بتوانند میزان مصرف مواد را پیگیری کنند، کمبودهای قریبالوقوع را شناسایی کنند و سطح موجودی را برای به حداقل رساندن هزینههای نگهداری حفظ کنند.

هماهنگی و ارتباطات بهبود یافته: سیستمهای MRP ارتباطات و هماهنگی بین بخشهای مختلف را تسهیل میکنند، به طوری که همه افراد دیدگاه مشترکی از برنامههای تولید، نیازهای مواد و موجودیها دارند. این امر احتمال خطا را کاهش داده و هماهنگی کلی را افزایش میدهد.

تصمیمگیری مبتنی بر داده: سیستمهای MRP حجم عظیمی از دادهها را ایجاد میکنند که میتوانند برای تجزیه و تحلیل عملکرد تولید، شناسایی حوزههای نیازمند بهبود و تصمیمگیریهای مبتنی بر داده مورد استفاده قرار گیرند. این امر به مدیران تولید اجازه میدهد تا به طور مداوم فرآیندهای خود را بهبود بخشیده و به افزایش بهرهوری بیشتر دست یابند.

در واقع، MRP یک سیستم عصبی مرکزی تولید است که اطلاعات و ابزارهای لازم را برای مدیر تولید فراهم میکند تا بتواند تصمیمگیری کند، تخصیص منابع را بهینه کند و در نهایت، با حداکثر بهرهوری، تولید بیشتر و حذف ضایعات را انجام دهد.

Advanced MRP

در محیط رقابتی و پرچالش تولید، مدیریت کارآمد فرآیندها و منابع به یکی از حیاتیترین نیازهای هر کسبوکار تبدیل شده است. تولیدکنندگان دائماً با سوالاتی روبرو هستند: “آیا مواد اولیه کافی داریم؟ آیا میتوانیم بهموقع محصول را به مشتری ارسال کنیم؟ وضعیت موجودی انبار چگونه است؟” پاسخ به این سوالات نیازمند ابزاری قدرتمند و در عین حال ساده و کاربرپسند است که بتواند تمامی مراحل تولید را بهطور هماهنگ و یکپارچه مدیریت کند. اینجاست که نرمافزار Advanced MRP وارد عمل میشود و با ویژگیهای منحصربهفرد خود، تمامی این نیازها را به بهترین شکل ممکن پاسخ میدهد.

جایگزینی کارشناس مدیریت تولید با هوش مصنوعی Dogic MRP، یک تحول اجتنابناپذیر در صنعت تولید است. Dogic MRP با ارائه مزایای بیشماری از جمله افزایش دقت، بهینهسازی فرآیندها، کاهش هزینهها و تصمیمگیری مبتنی بر داده، میتواند به شرکتها کمک کند تا رقابتپذیری خود را در بازار افزایش دهند و به سودآوری بیشتری دست یابند. با وجود چالشهای پیادهسازی، مزایای Dogic MRP به قدری زیاد است که ارزش سرمایهگذاری را دارد.

آیا مشتاق هستید که اطلاعات بیشتری در مورد نحوه پیادهسازی هوش مصنوعی Dogic MRP در شرکت خود کسب کنید؟میتوانید با کارشناسان ما تماس بگیرید تا یک مشاوره رایگان دریافت کنید و از مزایای Dogic MRP برای کسب و کار خود مطلع شوید.

آینده مدیریت تولید

نقش مدیر تولید در پاسخ به پیچیدگی روزافزون تولید مدرن، با سرعت فزایندهای در حال تکامل است. برای بقای موفق در دنیای پرشتاب امروز، مدیران تولید باید ترکیبی از تخصص فنی، رهبری و مهارتهای استراتژیک را داشته باشند. علاوه بر این، آنها باید پذیرای فناوری باشند و از ابزارهایی مانند سیستمهای MRP برای سادهتر، کارآمدتر و بهبود مستمر عملیات استفاده کنند. با پذیرش چنین اصول اولیهای، مدیران تولید میتوانند به عنوان موتور موفقیت پایدار و رقابتپذیری شرکتهای خود عمل کنند. مکمل بودن بین یک مدیر تولید خوب و یک سیستم MRP که به خوبی اجرا شده باشد، غیرقابل انکار است – اتحادی که میتواند سطوح بیسابقهای از بهرهوری و سودآوری تولید را آزاد کند.

سوالات متداول

مهارتهای اصلی یک مدیر تولید مؤثر چیست؟

رهبری، ارتباطات، حل مسئله، دانش فنی فرآیندهای تولید، تجزیه و تحلیل دادهها و فشار کاری از مهمترین مهارتها هستند. دانش قوی در مورد سیستمهای MRP و سایر نرمافزارهای مرتبط با آن نیز مورد نیاز است.

MRP چگونه هزینههای تولید را کاهش میدهد؟

MRP با بهینهسازی موجودی، به حداقل رساندن ضایعات، بهبود برنامهریزی تولید و بهرهوری کلی، هزینهها را کاهش میدهد. این امر منجر به کاهش هزینههای نگهداری، کاهش هزینه مواد و افزایش توان عملیاتی میشود.

تفاوت بین MRP و ERP چیست؟

MRP (برنامهریزی نیازمندیهای مواد) فقط به برنامهریزی مواد تولید و مدیریت زمانبندی میپردازد. ERP (برنامهریزی منابع سازمانی) سیستمی است که تمام عملکردهای تجاری مانند امور مالی، منابع انسانی، مدیریت زنجیره تأمین و مدیریت ارتباط با مشتری را ادغام میکند. MRP معمولاً یک ماژول الحاقی به سیستم ERP است.

آمادهاید تا اطلاعات بیشتری کسب کنید و ببینید چگونه بینش تخصصی ما میتواند به شما در بهینهسازی فرآیندهای تولیدتان کمک کند؟

مقالات بیشتر در مورد بهترین شیوههای تولید را بخوانید و رازهای افزایش بهرهوری را بیاموزید! برای بازدید از وبلاگ ما و دسترسی به منابع ارزشمند متناسب با صنعت خود، اینجا را کلیک کنید. همین امروز با ما تماس بگیرید تا در مورد چالشهای خاص خود صحبت کنیم و ببینیم چگونه میتوانیم به شما در دستیابی به اهداف تولیدیتان کمک کنیم!