با توجه به چشمانداز پرشتاب و رقابتی تولید، مدیریت تولید نه یک نیاز، بلکه یک ضرورت برای بقا و موفقیت در دوران کنونی است. کسبوکارها همیشه در تلاشند تا حداکثر استفاده از منابع را به دست آورند، ضایعات را به حداقل برسانند و محصولات را به موقع و بدون به خطر انداختن سودآوری تحویل دهند. در حالی که روشهای مختلف مدیریت تولید وجود دارد، برنامهریزی نیازمندیهای مواد (MRP) به طور مداوم ثابت کرده است که یکی از مؤثرترین و پرکاربردترین رویکردها است. این پست وبلاگ به پیچیدگیهای MRP میپردازد و مزایا، قابلیتهای آن و اینکه چرا همچنان سنگ بنای عملیات تولیدی موفق است را بررسی میکند.

معمای مدیریت تولید

یک کارخانه تولیدی را تصور کنید که پر از فعالیت است. مواد اولیه در حال ورود هستند، تجهیزات در حال کار هستند و نیروی کار ماهر با پشتکار برای تولید محصولات تلاش میکند. اما در زیر این عملیات به اصطلاح روان، مجموعهای از فعالیتهای مرتبط با هم قرار دارند که نیازمند برنامهریزی و هماهنگی دقیق است. مدیریت تولید تلاش میکند تا این فعالیتها را کنترل کند تا مواد مناسب در زمان مورد نیاز در دسترس باشند، از ظرفیت تولید به طور کامل استفاده شود و محصولات نهایی طبق سفارش مشتریان ارسال شوند. در صورت عدم وجود یک سیستم خوب، کسبوکارها در معرض خطر مواجهه با طیف وسیعی از مشکلات قرار دارند:

کمبود قطعات ضروری: کمبود قطعات ضروری باعث توقف خطوط تولید میشود که به تأخیر در تحویل و نارضایتی مشتریان منجر میشود.

موجودی بیش از حد: موجودی بیش از حد، پول را مسدود میکند، هزینههای انبارداری را افزایش میدهد و باعث تسریع در منسوخ شدن کالا میشود.

استفاده ناکارآمد از منابع: تقویمهای تولید نامنظم میتواند منجر به بیکار ماندن ماشینآلات، کارگران بیکار و افزایش هزینه عملیات شود.

نارضایتی مشتری: تأخیر در سفارش میتواند روابط با مشتری را از بین ببرد و بر اعتبار برند تأثیر بگذارد.

برای غلبه بر این چالشها، تولیدکنندگان در گذشته از روشهای مختلفی استفاده کردهاند، از سیستمهای کنترل دستی موجودی گرفته تا سیستمهای پیچیدهتر مبتنی بر رایانه. با این حال، MRP ابزاری بسیار مفید بوده است که یک سیستم جامع برای کنترل کل فرآیند تولید فراهم میکند.

برنامهریزی نیازمندیهای مواد (MRP) چیست؟

برنامهریزی نیازمندیهای مواد یا MRP یک سیستم کنترل خودکار موجودی است که برای بهبود برنامهریزی تولید و کنترل بهرهوری در نظر گرفته شده است. MRP از یک فرمول مبتنی بر تقاضا برای محاسبه دقیق سطوح اجزا و مواد لازم برای دستیابی به برنامههای تولید استفاده میکند. در اصل، MRP سه ورودی دارد که حول آنها ساخته شده است:

برنامه جامع تولید (MPS): MPS مقدار و برنامه تولید کالاهای نهایی که باید تولید شوند را تعیین میکند. MPS برنامه کلی شرکت برای تولید است که مبتنی بر پیشبینیهای فروش، سفارشات مشتری و موجودیها میباشد.

فهرست مواد (BOM): فهرست مواد، فهرستی جامع از مواد اولیه، قطعات و زیرمجموعات مورد نیاز برای تولید یک محصول نهایی است. این فهرست، دستورالعملی برای هر محصول است که مقدار مورد نیاز از هر قلم کالا را مشخص میکند.

سوابق موجودی: سوابق موجودی مناسب و بهروز در MRP مؤثر ضروری هستند. این سوابق، مقدار هر قلم کالا، چه در حال سفارش و چه در تخصیص تولید را فهرست میکنند.

با ادغام این ورودیها، MRP برنامهای از سفارشات برنامهریزیشده برای مواد اولیه و قطعات ایجاد میکند. این برنامه زمان سفارش هر کالا و زمان رسیدن آن به موقع برای تولید را مشخص میکند. در اصل، MRP تقاضا برای کالاهای نهایی را به یک برنامه پیچیده برای دستیابی و مدیریت منابع لازم تبدیل میکند.

مزایای کلیدی اجرای MRP:

پیادهسازی MRP طیف وسیعی از مزایا را برای سازمانهای تولیدی به همراه دارد:

کنترل موجودی بهبود یافته: MRP با پیشبینی دقیق نیازهای مواد، کمبود و موجودی بیش از حد را کاهش میدهد. این امر به صرفهجویی قابل توجه در هزینه، بهبود جریان نقدی و کاهش ضایعات منجر میشود.

بهبود برنامهریزی تولید: با یک برنامه تولید خاص و جامع، MRP به تولیدکنندگان این امکان را میدهد که استفاده از منابع را بهینه کنند، زمان بیکاری را به حداقل برسانند و بهرهوری کلی تولید را به حداکثر برسانند.

زمانهای تحویل کوتاهتر: مدیریت بهتر موجودی و برنامهریزی تولید با MRP، امکان انجام سریعتر سفارش و کاهش زمانهای تحویل را فراهم میکند که منجر به افزایش رضایت مشتری و رقابتپذیری میشود.

افزایش بهرهوری: با فرآیندهای تولید کارآمدتر، MRP آزادسازی منابع را تسهیل کرده و مشارکت کارکنان در فعالیتهای بدون ارزش افزوده را کاهش میدهد که به افزایش بهرهوری و سودآوری منجر میشود.

خدمات مشتری بهبود یافته: برنامههای دقیق تولید و سفارشهای سریع منجر به بهبود خدمات مشتری، روابط بیشتر با مشتری و وفاداری میشود.

تصمیمگیری مبتنی بر داده: MRP اطلاعات مفیدی در مورد هزینه تولید، استفاده از مواد و موجودی ارائه میدهد و تصمیمگیری مبتنی بر داده و بهبود مستمر را امکانپذیر میسازد.

برنامهریزی بهبود یافته برای ظرفیت: با دانستن نیازهای آینده مواد، شرکتها میتوانند برنامهریزی بهتری برای تغییر ظرفیت داشته باشند و تضمین کنند که تجهیزات و پرسنل مناسب برای برآوردن تقاضا را در اختیار دارند.

نحوه عملکرد MRP در عمل:

بگذارید با یک مثال نحوه کار MRP را توضیح دهیم. فرض کنید شرکتی وجود دارد که دوچرخه تولید میکند. برنامه تولید اصلی برای تولید ۱۰۰ دوچرخه در طول هفته ۵ است. لیست مواد اولیه برای یک دوچرخه ممکن است شامل موارد زیر باشد:

قاب (1)

چرخ (2)

لاستیک (2)

فرمان (1)

صندلی (1)

سیستم MRP با استفاده از MPS و BOM، نیازهای ناخالص هر قطعه را محاسبه میکند. به عنوان مثال، محاسبه میکند که برای تولید ۱۰۰ دوچرخه به ۲۰۰ چرخ و ۲۰۰ لاستیک نیاز است. سپس، سیستم به سوابق موجودی نگاه میکند تا موجودی در دسترس هر قطعه را تعیین کند. فرض کنید که شرکت ۵۰ چرخ و ۵۰ لاستیک در موجودی خود دارد. در این صورت، نیازهای خالص این اقلام ۱۵۰ عدد برای هر کدام خواهد بود. در نهایت، سیستم MRP سفارشات برنامهریزی شده برای نیازهای خالص، مانند مقدار و تاریخ سررسید هر قطعه، تولید میکند. سپس از سفارشات برنامهریزی شده برای ایجاد سفارشات خرید مواد اولیه یا سفارشات تولید برای زیر مجموعهها استفاده میشود.

غلبه بر چالشهای پیادهسازی MRP:

اگرچه MRP مزایای متعددی دارد، اما اجرای موفقیتآمیز آن نیازمند برنامهریزی و اجرای دقیق است. چند ایراد رایج آن عبارتند از:

دقت دادهها: دادههای نادرست یا ناقص میتوانند اثربخشی MRP را کاهش دهند. باید برنامه تولید اصلی، فهرست مواد و سوابق موجودی دقیق و بهروز وجود داشته باشد.

یکپارچهسازی سیستم: سیستمهای MRP باید با سیستمهای حسابداری، فروش و تدارکات تجاری یکپارچه شوند تا جریان روان دادهها و تصمیمگیری دقیق تضمین شود.

آموزش و تعلیم: آموزش کارکنان در مورد استفاده مؤثر از سیستم MRP ضروری است. این امر مستلزم تعهد به آموزش مداوم و پشتیبانی فنی است.

مقاومت در برابر تغییر: پیادهسازی MRP میتواند شامل تغییرات اساسی در فرآیندهای موجود باشد. کارمندان باید از مزایای MRP آگاه شوند و در مورد مشکلات احتمالی که ممکن است داشته باشند، اطمینان خاطر پیدا کنند.

Advanced MRP

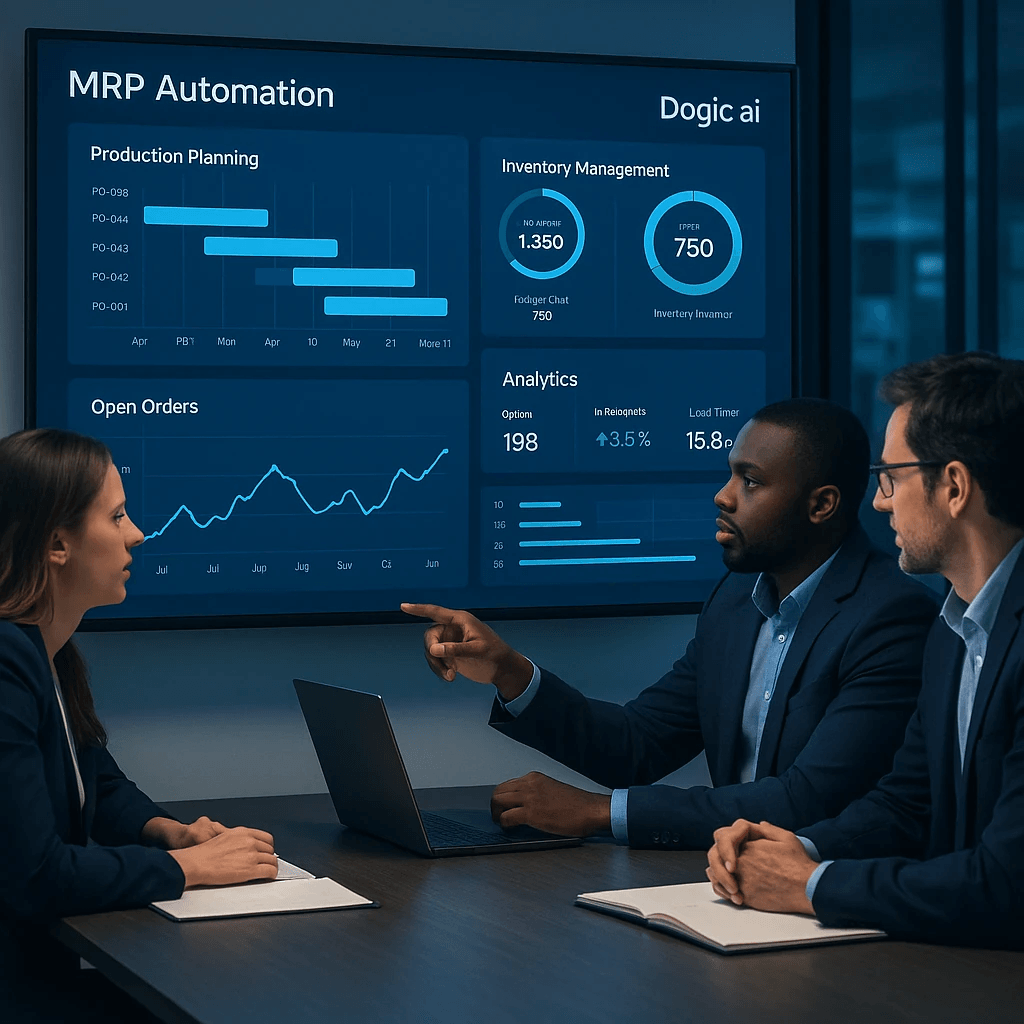

در محیط رقابتی و پرچالش تولید، مدیریت کارآمد فرآیندها و منابع به یکی از حیاتیترین نیازهای هر کسبوکار تبدیل شده است. تولیدکنندگان دائماً با سوالاتی روبرو هستند: “آیا مواد اولیه کافی داریم؟ آیا میتوانیم بهموقع محصول را به مشتری ارسال کنیم؟ وضعیت موجودی انبار چگونه است؟” پاسخ به این سوالات نیازمند ابزاری قدرتمند و در عین حال ساده و کاربرپسند است که بتواند تمامی مراحل تولید را بهطور هماهنگ و یکپارچه مدیریت کند. اینجاست که نرمافزار Advanced MRP وارد عمل میشود و با ویژگیهای منحصربهفرد خود، تمامی این نیازها را به بهترین شکل ممکن پاسخ میدهد.

جایگزینی کارشناس مدیریت تولید با هوش مصنوعی Dogic MRP، یک تحول اجتنابناپذیر در صنعت تولید است. Dogic MRP با ارائه مزایای بیشماری از جمله افزایش دقت، بهینهسازی فرآیندها، کاهش هزینهها و تصمیمگیری مبتنی بر داده، میتواند به شرکتها کمک کند تا رقابتپذیری خود را در بازار افزایش دهند و به سودآوری بیشتری دست یابند. با وجود چالشهای پیادهسازی، مزایای Dogic MRP به قدری زیاد است که ارزش سرمایهگذاری را دارد.

فراتر از MRP سنتی: تکامل MRP II و ERP

در حالی که MRP بر برنامهریزی مواد تمرکز دارد، تکامل برنامهریزی منابع تولید (MRP II) در نتیجه رشد آن به وجود آمد. MRP II چشمانداز MRP را گسترش میدهد تا سایر منابع تولیدی مانند نیروی کار، ماشینآلات و ابزارآلات را نیز در بر بگیرد. این رویکرد، دیدگاه وسیعتری از فرآیند کلی تولید ارائه میدهد و امکان برنامهریزی بهتر ظرفیت و استفاده از منابع را فراهم میکند.

همچنین، MRP و MRP II زمینه را برای سیستمهای برنامهریزی منابع سازمانی (ERP) فراهم کردند. سیستمهای ERP تمام عملکردهای یک کسبوکار، از امور مالی و منابع انسانی گرفته تا مدیریت زنجیره تأمین، را در یک پلتفرم واحد و یکپارچه ادغام میکنند. MRP به طور خاص بر برنامهریزی تولید و کنترل موجودی متمرکز است، در حالی که ERP دیدگاه کلی نسبت به سازمان کسبوکار دارد.

اهمیت پایدار MRP

در نتیجه، برنامهریزی نیازمندیهای مواد (MRP) همچنان سنگ بنای مدیریت مؤثر تولید است. توانایی آن در پیشبینی دقیق نیازهای مواد، بهینهسازی تخصیص منابع و بهینهسازی فرآیند تولید، آن را به ابزاری ارزشمند برای تولیدکنندگان در هر اندازهای تبدیل میکند. اگرچه روشها و سیستمهای دیگری نیز ظهور کردهاند، اما اصول MRP در محیط تولیدی امروزی که به سرعت در حال تغییر است، همچنان معتبر است. با برنامهریزی و اجرای دقیق نصب MRP، کسبوکارها قادر به کاهش بیشتر هزینهها، افزایش بهرهوری و افزایش رضایت مشتری خواهند بود. تولیدکنندگانی که به دنبال سادهسازی بیشتر عملیات و ظهور به عنوان پیشگامان صنعت هستند، MRP را فرآیندی تثبیتشده خواهند یافت که اثربخشی آن ثابت شده است.

بخش سوالات متداول

آیا MRP فقط برای شرکتهای تولیدی در مقیاس بزرگ است؟

خیر، MRP را میتوان برای هر شرکتی با هر اندازهای اعمال کرد. اگرچه میزان پیچیدگی در اجرا میتواند بسته به اندازه و دامنه عملیات متفاوت باشد، اصول اساسی MRP میتواند توسط هر شرکت تولیدی که نیاز به هماهنگی مؤثر موجودی و برنامههای تولید دارد، مورد استفاده قرار گیرد.

س: مهمترین تفاوتهای بین MRP و ERP چیست؟

MRP در درجه اول با برنامهریزی مواد و مدیریت موجودی سروکار دارد، در حالی که ERP سیستمی است که تمام عملکردهای تجاری، از جمله امور مالی، منابع انسانی و مدیریت زنجیره تأمین را در بر میگیرد. سیستمهای ERP معمولاً دارای یک ماژول MRP هستند.

هر چند وقت یکبار باید برنامه تولید اصلی (MPS) خود را بهروزرسانی کنم؟

تغییرات در MPS به نوسانات تقاضا و زمان تحویل مواد بستگی دارد. معمولاً باید هفتگی یا در صورت نیاز، بیشتر بررسی و بهروزرسانی شود.

اشتباهات رایجی که باید هنگام استفاده از MRP از آنها اجتناب کرد، کدامند؟

برخی از اشتباهات رایج عبارتند از اطلاعات نادرست، عدم ادغام سیستم، آموزش ناکافی و مقاومت در برابر تغییر. برای پیادهسازی موفقیتآمیز، باید مستقیماً به این موارد رسیدگی شود.

آیا MRP در محیط ساخت سفارشی (MTO) مناسب است؟

MRP میتواند در محیطهای ساخت برای انبار (MTS) و ساخت برای سفارش (MTO) مورد استفاده قرار گیرد. در محیط MTO، برنامه تولید اصلی از سفارشات مشتری به جای پیشبینیهای فروش استخراج میشود.

آیا میخواهید درباره بهبود فرآیندهای تولید خود بیشتر بدانید؟ مقالات دیگر ما در مورد تولید ناب، مدیریت زنجیره تأمین و کنترل کیفیت را بخوانید. برای خواندن ادامه مطلب اینجا کلیک کنید! به کمک نیاز دارید؟ همین امروز با ما تماس بگیرید تا در مورد چگونگی کمک به شما در پیادهسازی یا سادهسازی سیستم مدیریت تولیدتان صحبت کنیم.