آیا میدانستید که بیش از ۳۰٪ کارخانهها به دلیل مدیریت ناکارآمد مواد اولیه، با هدررفت شدید منابع، کاهش سودآوری و تأخیر در تحویل سفارشها مواجه میشوند؟ این مشکل نه تنها روی هزینهها تأثیر مستقیم دارد، بلکه رضایت مشتری و جریان تولید را هم مختل میکند. در دنیای پررقابت امروز، هر تأخیر یا اشتباه کوچک در برنامهریزی مواد اولیه میتواند پیامدهای جدی برای کسبوکارها داشته باشد.

MRP یا برنامهریزی مواد اولیه ابزاری است که به تولیدکنندگان کمک میکند تا دقیقاً بدانند چه مواد و قطعاتی در چه زمان و چه مقدار نیاز دارند. با استفاده از MRP، کارخانهها میتوانند برنامهریزی تولید خود را بهینه کنند، هدررفت منابع را کاهش دهند و جریان تولید را روان و بدون وقفه نگه دارند. این سیستم، با محاسبات دقیق و خودکار، پیشبینی نیازهای مواد، زمانبندی سفارشات و کنترل موجودی را به سطحی میرساند که حتی کوچکترین مشکلات موجودی قابل پیشبینی و مدیریت میشوند.

در این مقاله، شما خواهید آموخت:

- MRP چیست و چرا امروزه برای هر تولیدکنندهای ضروری است

- مزایای کلیدی استفاده از نرمافزارهای MRP نسبت به روشهای سنتی

- چگونه میتوان با بهرهگیری از MRP هزینهها را کاهش داد و بهرهوری را افزایش داد

- نکات کاربردی و مثالهای واقعی برای اجرای موفق برنامهریزی مواد

با مطالعه این مقاله، شما نه تنها با مفهوم MRP آشنا میشوید، بلکه یاد میگیرید چگونه این سیستم را به ابزار قدرتمندی برای بهینهسازی فرآیندهای تولید تبدیل کنید. اگر میخواهید مدیریت مواد اولیه کارخانهتان دقیق، هوشمند و سودآور شود، ادامه این مقاله را از دست ندهید

MRPچیست؟ تعریف و ماهیت

MRP یا Material Requirements Planning یک سیستم برنامهریزی تولید و مدیریت مواد اولیه است که هدف اصلی آن اطمینان از دسترسی به مواد و قطعات لازم برای تولید، در زمان مناسب و به میزان مورد نیاز است. به زبان ساده، MRP کمک میکند که هیچگاه مواد کم نباشد و همزمان موجودی اضافی هم ذخیره نشود، یعنی تعادل کامل بین نیاز تولید و موجودی انبار برقرار شود.

این سیستم اولین بار در دهه ۱۹۶۰ معرفی شد و به سرعت به یکی از ستونهای اصلی تولید صنعتی تبدیل شد. در آن زمان، مدیریت دستی موجودی و زمانبندی تولید بسیار پرخطا و وقتگیر بود و بسیاری از کارخانهها با تأخیر در تولید و هدررفت مواد مواجه بودند. با ظهور MRP، تولیدکنندگان توانستند با استفاده از دادههای دقیق سفارشها و موجودی، برنامهریزی تولید خود را هوشمندانه و خودکار انجام دهند.

MRP چگونه کار میکند؟

سیستم MRP بر اساس سه ورودی اصلی کار میکند:

- لیست مواد و قطعات (BOM – Bill of Materials): هر محصول شامل چه مواد و قطعاتی است و چه تعداد نیاز دارد.

- برنامه تولید (Master Production Schedule): چه محصولاتی در چه زمان و چه مقدار باید تولید شوند.

- موجودی انبار: موجودی فعلی مواد و قطعات و زمان تأمین مجدد آنها.

با استفاده از این دادهها، MRP محاسبه میکند که هر ماده چه زمانی باید سفارش داده شود و چه مقدار باید در انبار موجود باشد تا تولید بدون تأخیر انجام شود. این محاسبات شامل زمان تحویل، مدت زمان تولید و میزان مصرف مواد میشود.

راهنمای جامع مدیریت تولید هوشمند در عصر هوش مصنوعی و اتوماسیون | راهکارها، ابزارها و آینده صنعت

تفاوت MRP با روشهای سنتی

روشهای سنتی معمولاً بر اساس تجربه و حدس و گمان موجودی و برنامهریزی میکردند. این روشها باعث میشد یا مواد کم بیاورند و تولید متوقف شود، یا مواد اضافی انبار شود و هزینهها افزایش یابد. MRP با محاسبات دقیق و خودکار، ریسک خطاهای انسانی را کاهش میدهد و به مدیران تولید دید جامع و واقعی از نیازهای مواد میدهد.

کاربردهای عملی MRP

- کارخانههای خودروسازی: پیشبینی دقیق قطعات و زمانبندی مونتاژ خودروها

- صنایع الکترونیک: مدیریت موجودی تراشهها و قطعات حساس

- تولید کالاهای مصرفی: برنامهریزی دقیق مواد اولیه برای جلوگیری از هدررفت و تأخیر

به عنوان مثال، یک کارخانه تولید لوازم خانگی با استفاده از MRP توانست موجودی قطعات خود را ۲۰٪ کاهش دهد و در عین حال تا ۱۵٪ زمان تولید را کوتاه کند. این نتیجه نه تنها هزینهها را کاهش داد، بلکه جریان تولید را روان و بدون وقفه کرد.

ویژگیها و قابلیتهای MRP

سیستم MRP تنها یک ابزار برنامهریزی ساده نیست؛ بلکه مجموعهای از قابلیتهای پیشرفته دارد که باعث میشود کارخانهها بتوانند فرآیند تولید و مدیریت مواد اولیه خود را هوشمندانه، سریع و دقیق پیش ببرند. در این بخش به مهمترین ویژگیها و قابلیتهای MRP میپردازیم:

۱. پیشبینی نیازهای مواد (Material Forecasting)

یکی از اصلیترین قابلیتهای MRP، پیشبینی دقیق مواد و قطعات مورد نیاز است. با استفاده از دادههای سفارش، موجودی فعلی و برنامه تولید، MRP تعیین میکند چه مقدار مواد باید در چه زمان تهیه شود. این قابلیت باعث میشود نه کمبود مواد داشته باشیم و نه موجودی اضافی که هزینه انبارداری را افزایش دهد.

به عنوان مثال، یک کارخانه تولید لوازم خانگی با استفاده از پیشبینی MRP توانست ۵۰ تن مواد اولیه را به موقع سفارش دهد و از توقف تولید جلوگیری کند، در حالی که پیش از استفاده از MRP، تأخیرها و کمبودها باعث هدررفت ۲۰٪ مواد اولیه میشد.

۲. زمانبندی تولید (Production Scheduling)

MRP به مدیران تولید این امکان را میدهد که زمانبندی دقیقی برای تولید هر محصول داشته باشند. سیستم محاسبه میکند که هر مرحله تولید چه مدت زمان نیاز دارد و چه زمانی باید شروع شود تا محصول نهایی در موعد مقرر آماده شود. این قابلیت باعث کاهش زمان انتظار، افزایش بهرهوری و بهبود مدیریت منابع انسانی میشود.

مثلاً در صنایع الکترونیک، با زمانبندی دقیق MRP، تولید بردهای مدار چاپی (PCB) طبق جدول زمانبندی بدون تأخیر انجام میشود و ارسال سفارشها با دقت بالا صورت میگیرد.

۳. کاهش موجودی اضافی و هزینههای انبارداری

یکی از بزرگترین مزایای MRP، کاهش موجودی اضافی و هزینههای انبارداری است. با محاسبات دقیق نیاز مواد، کارخانهها میتوانند تنها مواد مورد نیاز را سفارش دهند و از ذخیره اضافی جلوگیری کنند. این ویژگی باعث صرفهجویی چشمگیر در سرمایه و فضای انبار میشود.

به عنوان نمونه، یک کارخانه قطعات خودرو با اجرای MRP، توانست موجودی انبار خود را ۳۰٪ کاهش دهد و به جای خرید اضافی مواد، سرمایه را برای توسعه خطوط تولید جدید اختصاص دهد.

۴. مدیریت سفارشات و تامینکنندگان

MRP نه تنها مواد مورد نیاز را محاسبه میکند، بلکه زمان سفارشگذاری و ارتباط با تأمینکنندگان را نیز بهینه میسازد. سیستم مشخص میکند که هر ماده چه زمانی باید از تأمینکننده سفارش داده شود تا به موقع به کارخانه برسد. این قابلیت، ریسک تأخیر در زنجیره تأمین را کاهش میدهد و همکاری با تأمینکنندگان را روان میکند.

۵. قابلیت تحلیل و گزارشدهی

سیستم MRP گزارشهای دقیقی از موجودی، مواد در جریان تولید، زمانبندی سفارشها و مشکلات احتمالی ارائه میدهد. این قابلیت باعث میشود مدیران بتوانند تصمیمگیری بهتری داشته باشند و با داده واقعی، برنامههای تولید را اصلاح کنند.

مثلاً یک کارخانه تولید مواد غذایی با تحلیل گزارشهای MRP توانست سهمیه مواد اولیه هر خط تولید را بهینه کند و ضایعات ناشی از مواد اضافی را ۱۵٪ کاهش دهد.

۶. انعطافپذیری و انطباق با تغییرات

MRP به خوبی با تغییرات در سفارشها و برنامه تولید انعطافپذیر است. اگر سفارشی تغییر کند یا تأخیر در تحویل مواد ایجاد شود، سیستم به سرعت برنامهها را بروزرسانی کرده و راهکارهای جایگزین ارائه میدهد. این ویژگی باعث میشود کارخانهها بتوانند به شرایط غیرمنتظره واکنش سریع نشان دهند.

در مجموع، MRP به تولیدکنندگان امکان میدهد تا:

- مواد مورد نیاز را دقیقاً پیشبینی کنند

- زمانبندی تولید را بهینه کنند

- هزینهها و موجودی اضافی را کاهش دهند

- سفارشات و زنجیره تأمین را بهبود دهند

- گزارشهای تحلیلی و دقیق داشته باشند

- با تغییرات برنامهای سریع سازگار شوند

با استفاده از این قابلیتها، کارخانهها میتوانند تولید خود را هوشمندانه، سریع و کمهزینه مدیریت کنند و مزیت رقابتی قابل توجهی در بازار پیدا کنند.

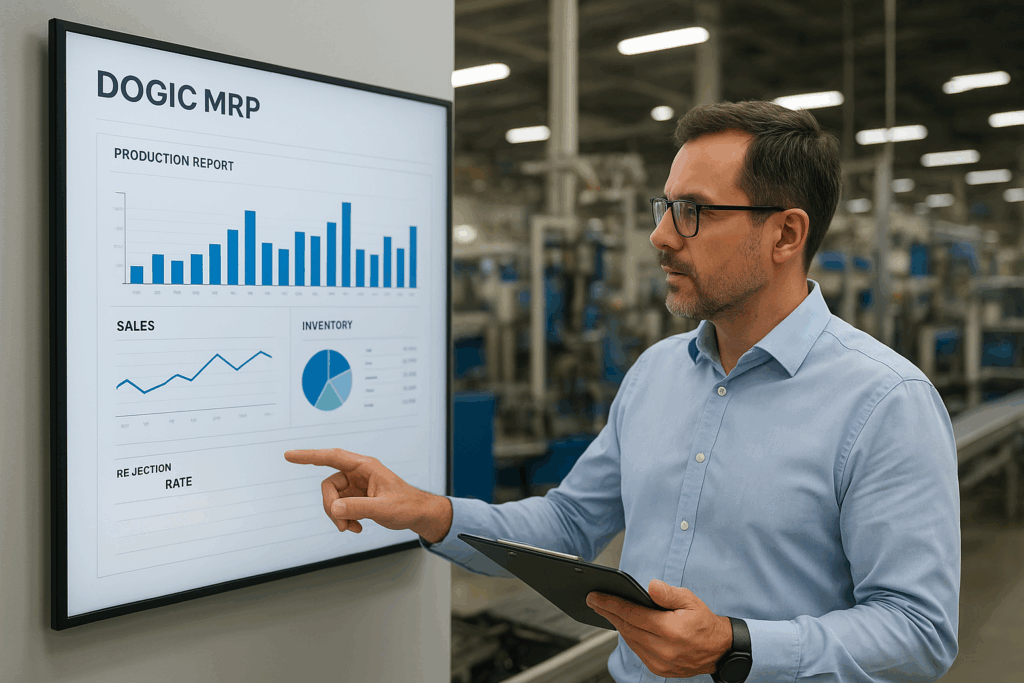

Dogic MRP: راهحل هوشمند برنامهریزی مواد اولیه

در دنیای پرچالش تولید، مدیریت دقیق مواد اولیه و زمانبندی تولید عامل موفقیت کسبوکارها است. Dogic MRP با الگوریتمهای پیشرفته و سیستم هوشمند، امکان پیشبینی نیازهای مواد، زمانبندی تولید و کنترل موجودی را بهینه میکند. این نرمافزار به کارخانهها کمک میکند منابع خود را به شکل دقیق مدیریت کنند و هدررفت مواد را کاهش دهند.

ویژگیهای کلیدی Dogic MRP (داجیک MRP):

- پیشبینی دقیق مواد اولیه: محاسبه میزان و زمان مورد نیاز مواد بر اساس سفارشها و موجودی انبار.

- زمانبندی بهینه تولید: برنامهریزی مراحل تولید با توجه به ظرفیتها و اولویتها.

- کاهش هزینههای انبارداری: جلوگیری از موجودی اضافی و بهینهسازی منابع.

- یکپارچگی با سایر سیستمها: اتصال به ERP و نرمافزارهای سازمانی برای تبادل اطلاعات دقیق.

- گزارشدهی و تحلیل پیشرفته: ارائه گزارشهای تحلیلی برای تصمیمگیری هوشمند و بهبود فرآیندها.

مزایای استفاده از Dogic MRP (داجیک MRP):

- افزایش بهرهوری و کاهش زمان توقف خطوط تولید

- بهبود کیفیت محصولات با مدیریت دقیق منابع

- تحویل بهموقع و افزایش رضایت مشتریان

- تصمیمگیری مبتنی بر داده واقعی و تحلیلهای دقیق

Dogic MRP به کسبوکارهای صنعتی کمک میکند تا فرآیند تولید خود را هوشمند، دقیق و کمهزینه مدیریت کنند و در بازار رقابتی موفقتر عمل کنند.

مراحل استفاده از Dogic MRP (داجیک MRP)

استفاده از Dogic MRP به شما این امکان را میدهد که فرآیند برنامهریزی مواد اولیه و تولید خود را به شکل سیستماتیک و هوشمند مدیریت کنید. در این بخش، مراحل کلیدی استفاده از این نرمافزار را بررسی میکنیم تا بتوانید از مزایای آن بیشترین بهره را ببرید.

۱. تعریف و وارد کردن محصولات و مواد اولیه

اولین مرحله، تعریف محصولات، قطعات و مواد اولیه در سیستم است. در Dogic MRP، میتوانید لیست مواد (BOM – Bill of Materials) هر محصول را وارد کنید تا سیستم بداند برای تولید هر محصول به چه مواد و قطعاتی نیاز دارید. این اطلاعات پایهای، ستون فقرات محاسبات MRP است.

نکته کاربردی: دقت در وارد کردن مقادیر و مشخصات مواد باعث میشود محاسبات سیستم دقیق و واقعی باشد و هدررفت مواد کاهش یابد.

۲. برنامهریزی تولید و زمانبندی سفارشات

پس از ثبت محصولات و مواد، باید برنامه تولید (Master Production Schedule) را تعیین کنید. Dogic MRP با تحلیل ظرفیت تولید، زمانبندی سفارشات و موجودی مواد، یک برنامه دقیق برای تولید ارائه میدهد.

- سیستم مشخص میکند که هر محصول چه زمانی باید تولید شود

- محاسبه میکند چه مقدار مواد باید در هر مرحله موجود باشد

- امکان شبیهسازی سناریوهای مختلف برای بهینهسازی برنامه

به این ترتیب، زمانبندی تولید دقیقتر، توقفهای غیرضروری کاهش یافته و بهرهوری افزایش مییابد.

۳. بررسی موجودی و مدیریت سفارشات

Dogic MRP به طور خودکار موجودی انبار را بررسی و زمان سفارش مواد را تعیین میکند. اگر موجودی کم باشد، سیستم هشدار میدهد و سفارش به تأمینکننده پیشنهاد میشود. این قابلیت باعث میشود هیچگاه با کمبود مواد مواجه نشوید و موجودی اضافی هم انبار نشود.

مثال واقعی: یک کارخانه تولید لوازم خانگی با اجرای Dogic MRP توانست موجودی قطعات خود را ۳۰٪ کاهش دهد و همزمان تا ۲۰٪ در زمان تحویل سفارشها بهبود ایجاد کند.

۴. تحلیل داده و گزارشدهی

یکی از مهمترین مراحل استفاده، تحلیل گزارشهای تولید و مواد است. Dogic MRP گزارشهای مفصلی از موجودی، مصرف مواد، تأخیرهای احتمالی و عملکرد تولید ارائه میدهد. مدیران با استفاده از این گزارشها میتوانند تصمیمات بهینه بگیرند و فرآیندهای تولید را اصلاح کنند.

۵. بهینهسازی فرآیند و تنظیم مجدد برنامه

Dogic MRP به شما امکان میدهد برنامه تولید و موجودی مواد را در صورت تغییر سفارشها یا شرایط غیرمنتظره بهروزرسانی کنید. این انعطافپذیری باعث میشود کارخانهها بتوانند به تغییرات بازار یا تأخیر تأمینکنندگان سریع واکنش نشان دهند.

مزایا و مقایسه Dogic MRP (داجیک MRP) با روشهای سنتی

سیستمهای سنتی مدیریت مواد اولیه و برنامهریزی تولید اغلب بر تجربه و حدس و گمان تکیه داشتند. این روشها باعث میشد موجودی اضافی در انبار ذخیره شود یا کمبود مواد، تولید را متوقف کند. Dogic MRP این مشکلات را با رویکرد هوشمند و دادهمحور حل میکند و مزایای چشمگیری نسبت به روش سنتی ارائه میدهد.

۱. کاهش هزینهها و هدررفت مواد

در روشهای سنتی، کارخانهها اغلب مواد بیش از نیاز خریداری میکردند تا ریسک کمبود کاهش یابد. این مسئله باعث افزایش هزینههای انبارداری و هدررفت مواد میشد.

با Dogic MRP، میزان مواد دقیقاً محاسبه میشود و تنها مقدار مورد نیاز سفارش داده میشود. مثال واقعی: یک کارخانه تولید قطعات خودرو با اجرای Dogic MRP توانست ۳۰٪ موجودی اضافی خود را کاهش دهد و به همین میزان هزینههای انبارداری را پایین بیاورد.

۲. افزایش بهرهوری و زمانبندی دقیق تولید

روش سنتی اغلب منجر به وقفههای تولیدی و تاخیر در تحویل سفارشها میشود. Dogic MRP با تحلیل ظرفیت تولید و زمانبندی دقیق، توقفهای غیرضروری را حذف کرده و بهرهوری را افزایش میدهد. کارخانهها میتوانند تولید را روان و با برنامهریزی دقیق انجام دهند، بدون اینکه موجودی مواد بیش از حد یا کمبود آن ایجاد شود.

۳. دقت در تصمیمگیری با داده واقعی

در روش سنتی، تصمیمگیری بیشتر بر اساس حدس و تجربه فردی بود و خطاهای انسانی زیاد رخ میداد. Dogic MRP با ارائه گزارشهای تحلیلی دقیق، مدیران را قادر میسازد تصمیمات استراتژیک مبتنی بر داده واقعی بگیرند و منابع را بهینه مدیریت کنند.

۴. بهبود کیفیت محصولات

عدم مدیریت دقیق مواد اولیه در روش سنتی میتواند منجر به استفاده از مواد ناهمگون یا ناقص شود که کیفیت محصول را کاهش میدهد. Dogic MRP با کنترل دقیق موجودی و زمانبندی تولید، کیفیت محصولات را افزایش میدهد و احتمال خطا در فرآیند تولید را کاهش میدهد.

۵. انعطافپذیری و پاسخ سریع به تغییرات

روش سنتی اغلب انعطافپذیری کمی داشت و تغییر در سفارش یا تأخیر تأمینکنندگان باعث اختلال در تولید میشد. Dogic MRP به سرعت برنامهها را بروزرسانی میکند و به شما اجازه میدهد به تغییرات بازار، سفارشهای جدید یا کمبود مواد با سرعت و دقت بالا پاسخ دهید.

جمعبندی مزایا

در مقایسه با روشهای سنتی، Dogic MRP / داجیک MRP:

- هزینهها و هدررفت مواد را کاهش میدهد

- بهرهوری و زمانبندی تولید را بهبود میبخشد

- تصمیمگیری را مبتنی بر داده واقعی میکند

- کیفیت محصولات را افزایش میدهد

- انعطافپذیری فرآیند تولید را بالا میبرد

استفاده از Dogic MRP باعث میشود کارخانهها بتوانند تولید هوشمند، دقیق و مقرونبهصرفه داشته باشند و در رقابت بازار موفقتر عمل کنند.

نکات مهم برای استفاده بهینه از Dogic MRP (داجیک MRP)

برای اینکه حداکثر بهره را از Dogic MRP ببرید و فرآیند برنامهریزی مواد اولیه و تولیدتان هوشمند و کمهدررفت باشد، رعایت چند نکته کلیدی ضروری است. این نکات به شما کمک میکند سیستم را بهینه مدیریت کنید، تصمیمات دقیقتری بگیرید و خطاهای احتمالی را کاهش دهید.

۱. ورود دقیق و کامل دادهها

موفقیت MRP کاملاً به دقت دادههای وارد شده بستگی دارد. اطلاعات محصولات، قطعات و مواد اولیه باید به صورت دقیق و کامل در سیستم ثبت شود تا محاسبات صحیح انجام شود. هرگونه خطا یا نقص در دادهها میتواند منجر به:

- سفارش بیش از حد یا کمبود مواد

- توقف تولید

- خطا در گزارشها و تصمیمگیری

نکته کاربردی: قبل از اجرای Dogic MRP، یک بازبینی دقیق از موجودی، لیست BOM و دادههای سفارشها انجام دهید.

۲. بررسی و بروزرسانی منظم موجودی و برنامه تولید

وضعیت موجودی و برنامه تولید همیشه در حال تغییر است. برای عملکرد بهتر سیستم، Dogic MRP باید بهطور منظم بروزرسانی شود. این شامل:

- ثبت ورود و خروج مواد از انبار

- اصلاح برنامه تولید در صورت تغییر سفارشها

- تحلیل عملکرد سیستم و اصلاح نقاط ضعف

۳. استفاده از گزارشها و تحلیلهای تحلیلی

Dogic MRP ابزارهای گزارشدهی و تحلیل پیشرفتهای ارائه میدهد. استفاده از این گزارشها باعث میشود بتوانید:

- روند مصرف مواد را پیشبینی کنید

- نقاط ضعیف و هدررفت منابع را شناسایی کنید

- تصمیمات مدیریتی دقیق و مبتنی بر داده بگیرید

مثال عملی: با تحلیل گزارشهای Dogic MRP، یک کارخانه تولید قطعات صنعتی توانست ۵٪ کاهش هدررفت مواد و ۱۰٪ بهبود بهرهوری تولید داشته باشد.

۴. آموزش تیم و هماهنگی بین بخشها

اجرای موفق MRP نیازمند هماهنگی کامل بین واحدهای تولید، خرید و انبار است. تیمها باید با نرمافزار آشنا باشند و وظایف خود را مطابق با فرآیندهای MRP انجام دهند تا سیستم به بهترین شکل عمل کند.

۵. رعایت استانداردهای برنامهریزی و نگهداری دادهها

برای کارکرد طولانیمدت و بهینه سیستم، ضروری است که استانداردهای برنامهریزی و نگهداری دادهها رعایت شود:

- اطلاعات مواد و محصولات به روز نگه داشته شود

- تغییرات در برنامه تولید ثبت و پیگیری شود

- نسخه پشتیبان از دادهها تهیه گردد

۶. تنظیمات هوشمند و پارامترهای سیستم

Dogic MRP امکان تنظیم پارامترهای سیستم مانند زمان تحویل، حداقل موجودی و سیاستهای سفارشدهی را دارد. انتخاب مقادیر مناسب باعث میشود سیستم دقیقتر عمل کند و بهرهوری بیشتری ایجاد شود.

رعایت این نکات باعث میشود:

- Dogic MRP / داجیک MRP به طور کامل و بهینه عمل کند

- هزینهها کاهش یابد و هدررفت مواد به حداقل برسد

- تصمیمات مدیریتی دقیقتر و مبتنی بر داده واقعی باشند

- تولید به صورت سیستماتیک و روان پیش رود

با رعایت این نکات، سیستم Dogic MRP به ابزاری قدرتمند، هوشمند و قابل اعتماد برای مدیریت تولید و مواد اولیه تبدیل خواهد شد.

با مطالعه این مقاله، اکنون با Dogic MRP / داجیک MRP و نحوه برنامهریزی هوشمند مواد اولیه آشنا شدهاید. این سیستم با پیشبینی دقیق مواد، زمانبندی بهینه تولید و مدیریت موجودی، به کسبوکارها کمک میکند تا فرآیندهای تولید خود را هوشمند، دقیق و کمهزینه مدیریت کنند.

مزایای کلیدی Dogic MRP شامل:

- کاهش هزینهها و هدررفت مواد

- افزایش بهرهوری تولید و کاهش زمان توقف خطوط

- بهبود کیفیت محصولات

- تصمیمگیری مبتنی بر داده واقعی

- انعطافپذیری بالا و پاسخ سریع به تغییرات

همچنین، مراحل استفاده از سیستم و نکات کلیدی برای بهرهوری بیشتر به شما نشان داد چگونه میتوان از این ابزار به طور کامل و هوشمند استفاده کرد.

برای اینکه کسبوکار شما هم از مزایای Dogic MRP بهرهمند شود، همین حالا اقدام کنید:

- ثبتنام و دریافت دمو نرمافزار

- مطالعه مقالات مرتبط با برنامهریزی مواد و تولید هوشمند

- استفاده از راهنمای کامل پیادهسازی MRP داجیک برای شروع بهینه و بدون مشکل

با اجرای Dogic MRP، شما نه تنها فرآیندهای تولید خود را بهینه میکنید، بلکه مزیت رقابتی واقعی در بازار کسب خواهید کرد و قادر خواهید بود با تصمیمات دقیق و دادهمحور، تولید خود را به سطح بالاتری ارتقا دهید.

سوالات متداول

۱. Dogic MRP چیست و چه کاربردی دارد؟

Dogic MRP (داجیک MRP) یک سیستم برنامهریزی مواد اولیه و مدیریت تولید هوشمند است که به کارخانهها کمک میکند میزان مواد مورد نیاز، زمانبندی تولید و موجودی انبار را بهینه کنند. این سیستم باعث کاهش هدررفت مواد، افزایش بهرهوری و بهبود کیفیت محصولات میشود.

۲. استفاده از Dogic MRP چه مزایایی نسبت به روش سنتی دارد؟

برخلاف روشهای سنتی که بر حدس و تجربه تکیه دارند، Dogic MRP با داده واقعی و الگوریتمهای پیشرفته:

- موجودی اضافی را کاهش میدهد

- توقف تولید را به حداقل میرساند

- تصمیمگیری مدیریتی دقیق و مبتنی بر داده را ممکن میکند

۳. آیا Dogic MRP مناسب کسبوکارهای کوچک هم هست؟

بله، داجیک MRP قابلیت تنظیم و مقیاسپذیری دارد و میتواند برای کسبوکارهای کوچک، متوسط و بزرگ کاربرد داشته باشد. سیستم به راحتی قابل شخصیسازی است تا با نیازهای هر کارخانه هماهنگ شود.

۴. چگونه میتوانیم Dogic MRP را پیادهسازی کنیم؟

پیادهسازی Dogic MRP شامل مراحل:

- تعریف محصولات و مواد اولیه (BOM)

- وارد کردن برنامه تولید (Master Production Schedule)

- مدیریت موجودی و سفارشات

- استفاده از گزارشها و تحلیلها

- بروزرسانی و بهینهسازی مستمر

برای راهنمای کامل، میتوانید به مقاله پیادهسازی داجیک MRP