در دنیای رقابتی امروز، بهرهوری بالا کلید موفقیت هر کسبوکار است. یکی از ابزارهای موثر برای بهینهسازی فرآیندهای تولید و مدیریت مواد، Material Requirements Planning (MRP) است. این سیستم، با برنامهریزی دقیق نیازهای مواد و کنترل موجودیهای سازمان، نقش مهمی در کاهش هزینهها و افزایش کارایی ایفا میکند. در این مقاله، به پنج راه عملی میپردازیم که با بهرهگیری از MRP، میتوانید بهرهوری سازمانتان را به شکل چشمگیری افزایش دهید.

۱. تنظیم دقیق و خودکار تولید بر اساس نیاز واقعی

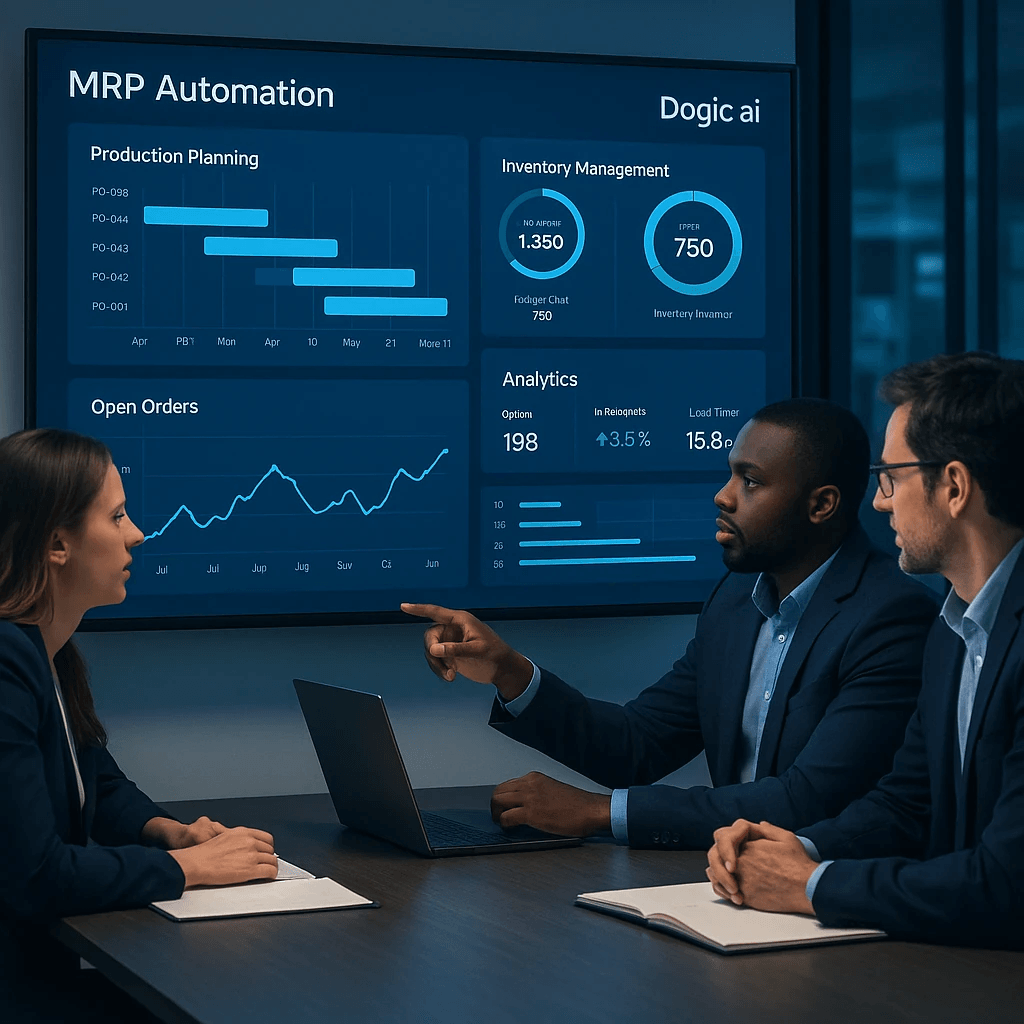

MRP امکان برنامهریزی تولید بر اساس پیشبینیهای دقیق و نیازهای واقعی بازار را فراهم میکند. با تحلیل درخواستهای مشتریان و وضعیت موجودیها، سیستم عملیات تولید را به صورتی تنظیم میکند که نیازهای موجود برآورده شود بدون آنکه منابع بیجهت مصرف شود. این امر، بهرهوری بخش تولید را در کنار کاهش هدررفت مواد و زمان، ارتقاء میدهد.

کلید واژه: برنامهریزی انعطافپذیر و بر پایه دادههای واقعی، بهرهوری را فزاینده میسازد.

۲. کاهش موجودیهای انبوه و جلوگیری از خاموشیهای فرآیندی

یکی از ویژگیهای مهم MRP، کنترل هوشمند موجودیها است. با تحلیل نیازهای آینده، میتوان موجودی را در حد بهینه نگه داشت و از انبارهای پر زحمت و هزینهبر جلوگیری کرد. علاوه بر این، کاهش موجودیهای اضافی، کاهش هزینههای نگهداری و فضای انبار را به همراه دارد و فرآیندهای تولید را بدون وقفه نگه میدارد.

کلید واژه: کاهش هزینههای انبارداری و تقویت بهرهوری عملیات.

۳. زمانبندی هوشمند تولید و کاهش توقفها

MRP زمانبندی دقیق تولید را بر اساس درخواستها و منابع در دسترس فراهم میکند. این سیستم، توقفهای غیرضروری و انتظارهای بیمورد در فرآیند تولید را از بین میبرد، که نتیجه آن، کاهش هدررفت وقت و افزایش سرعت تحویل است. مدیریت هوشمند زمان، بهرهوری کلی عملیات تولید را چند برابر میکند.

کلید واژه: زمانبندی دقیق و کنترل فرآیندهای تولید.

۴. یکپارچهسازی سیستمهای تامین و خرید مواد

با استفاده از MRP، فرآیندهای تامین مواد و خرید به صورت یکپارچه صورت میگیرند. این سیستم نیازهای مواد مصرفی را برآورد و زمان مناسب سفارش و تحویل را مشخص میکند، که منجر به کاهش تأخیرها و نواقص در زنجیره تامین میگردد. بهرهبرداری صحیح از این مزیت، بهرهوری و پاسخگویی سریع به بازار را تضمین میکند.

کلید واژه: بهبود زنجیره تامین و پاسخگویی سریعتر.

۵. تحلیل و بهبود مستمر فرآیندهای تولید

استفاده از دادههای تولید جمعآوریشده توسط MRP، امکان تحلیل دقیق و شناسایی نقاط ضعف فرآیند را فراهم میکند. این تحلیلها، به مدیران کمک میکند تا فرآیندهای خود را به صورت مستمر بهبود بخشند و بهرهوری کلی سازمان را ارتقاء دهند. بهبود مستمر، رمز موفقیت در بهرهوری پایدار است.

کلید واژه: تحلیل داده و بهبود فرآیندهای تولید.

استفاده از MRP (Material Requirements Planning) یک راهکار استراتژیک برای کسبوکارهایی است که به دنبال افزایش بهرهوری، بهبود مدیریت موجودی، کاهش هزینهها و تامین نیازهای تولیدی به صورت بهینه هستند. با بهرهگیری صحیح از این سیستم، میتوانید فرآیندهای تولید خود را زمانبندی کنید، منابع را بهتر مدیریت کنید و پاسخگویی به مشتریان را تسریع بخشید. کلید موفقیت در بهرهوری پایدار، اجرای مداوم و بهبود مستمر فرآیندهای مبتنی بر دادههای دقیق است. بنابراین، سرمایهگذاری در پیادهسازی سیستمهای MRP، ارزش افزوده قابل توجهی برای سازمان شما به همراه خواهد داشت و باعث میشود در رقابتهای بازار، پیشرو باشید.

سوالات متداول (FAQ)

۱. چگونه سیستم MRP میتواند بهرهوری کسبوکار مرا افزایش دهد؟

MRP با برنامهریزی دقیق نیازهای مواد، زمانبندی مناسب تولید، کاهش موجودیهای اضافی و جلوگیری از توقفهای غیرضروری، بهرهوری عملیات را به طور قابل توجهی بالا میبرد.

۲. چه میزان سرمایهگذاری برای اجرای MRP در کسبوکار من نیاز است؟

میزان سرمایهگذاری بستگی به اندازه سازمان، سطح پیچیدگی فرآیندها و نوع نرمافزار انتخابی دارد. اما، هزینههای اولیه شامل خرید نرمافزار، آموزش کارکنان و پیادهسازی است که در مقابل صرفهجوییهای حاصله، بسیار ارزشمند است.

۳. آیا پیادهسازی MRP نیازمند تغییرات گسترده در فرآیندهای فعلی است؟

در بیشتر موارد، پیادهسازی MRP نیازمند تعدیل و بهبود فرآیندهای موجود است، اما با برنامهریزی دقیق و آموزش مناسب، این تغییرات به صورت مرحلهای و بدون اختلال انجام میشود.

۴. آیا سیستم MRP قابل ادغام با سایر سیستمهای سازمان است؟

بله، غالباً MRP قابلیت ادغام با سیستمهای ERP، سیستمهای تامین و انبارداری و نرمافزارهای حسابداری را دارد، که این ادغام، بهرهوری کلی سازمان را چندین برابر میکند.

۵. چگونه میتوانم بهرهوری سازمانم را با MRP ارزیابی کنم؟

میتوانید شاخصهایی مانند کاهش هزینههای مواد اولیه، کاهش مدت زمان تولید، کاهش توقفهای تولید و افزایش رضایت مشتریان را اندازهگیری کنید. همچنین، تحلیل دورهای دادههای تولید، نشاندهنده اثربخشی سیستم است.